Bølgepunkt rørekort

Send forespørsel

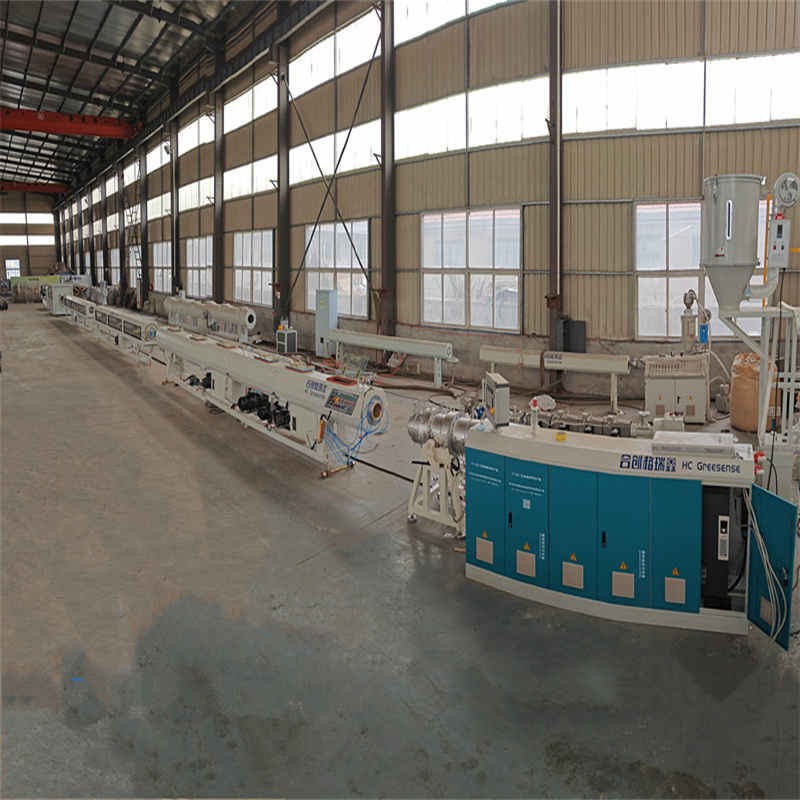

Brukerte rør ekstruder -nøkkelkomponenter og funksjoner:

1. Ekstruderenhet:

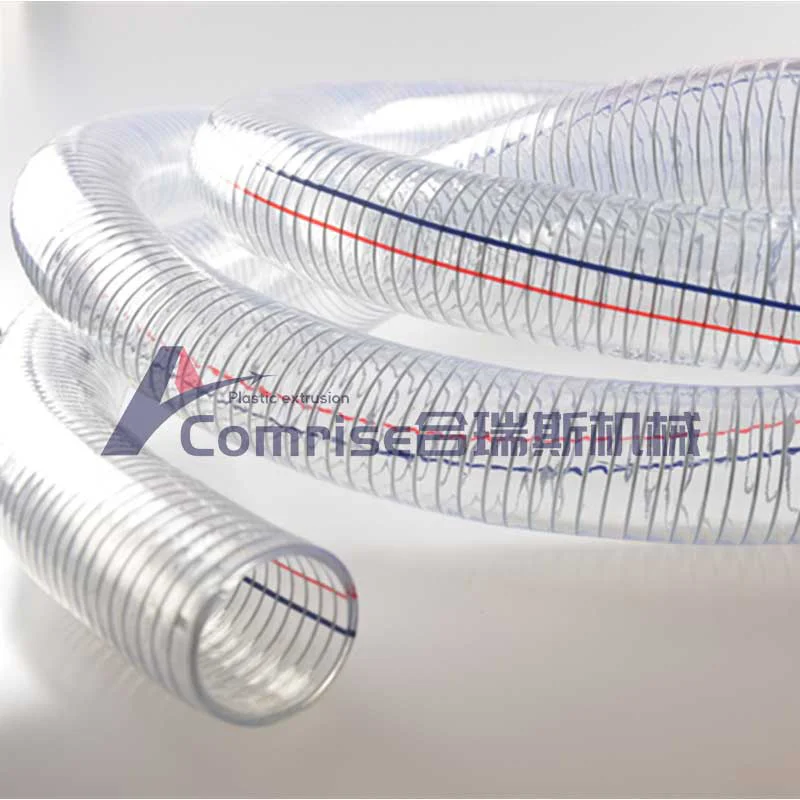

Tønne og skrue: Den korrugerte rørekspekeren består av en tønne med en roterende skrue inni. Råstoffet (vanligvis plastgranuler eller metall) mates inn i tønnen, der det blir oppvarmet og smeltes.

UTEKKER OG TEMPERATURKONTROLL: Tønnen er utstyrt med varmeovner og temperaturkontrollsystemer for å sikre at materialet smeltes jevnt.

2. Diehode:

Det smeltede materialet blir tvunget gjennom et dysehode, som former materialet til et kontinuerlig rør.

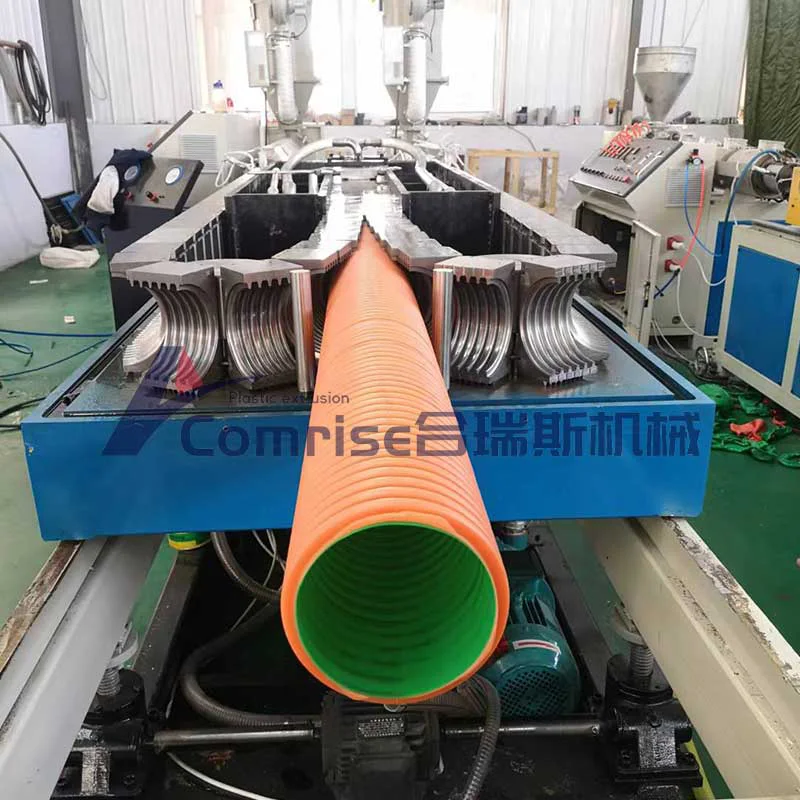

3. korrugeringsdannende enhet:

Korrugerte rørseksammeringsenhet består av en serie muggsopp eller formende muggblokker som former Melton -materialet til det ønskede korrugerte mønster når det går ut av hodet.

Kjølesystem: Det korrugerte røret avkjøles deretter ved bruk av luft- eller vannkjølingssystemer for å stivne formen.

4. Trekking og skjæringsmekanisme:

PULLER: En trekkmekanisme sikrer kontinuerlig ekstrudering av det korrugerte røret med en jevn hastighet.

Skjæreenhet: Røret kuttes til ønsket lengde ved hjelp av en skjæreenhet, som enten kan være en sag eller en chipløs kutter.

5. Kontrollsystem:

PLC (programmerbar logikkkontroller): Moderne bølgeprodukter er utstyrt med PLS for presis kontroll over ekstruderingsprosessen, inkludert temperatur, hastighet og skjæringslengde.

HMI (menneskemaskin-grensesnitt): En HMI lar operatører overvåke og justere maskinparametrene enkelt.